ممیزی دوره ای آزمایشگاه های مرجع کنترل غذا و دارو

آوریل 28, 2023کالیبراسیون چیست؟

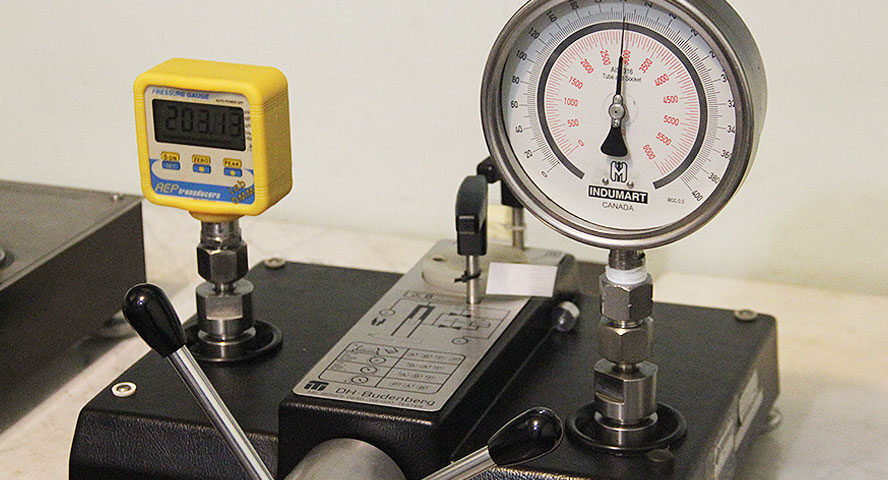

کالیبراسیون یک مقایسه بین تجهیزات اندازه گیری میباشد .کالیبراسیون اندازهگیری و تعیین صحت وسیله اندازهگیری در مطابقت با مرجع تأیید شده میباشد هدف کالیبراسیون ایجاد نظامی مؤثر به منظور کنترل صحت و دقت پارامترهای مترولوژیکی دستگاههای آزمون و وسایل اندازهگیری و کلیه تجهیزاتی است که عملکرد آنها بر کیفیت فرایند تأثیرگذار میباشد. این کار به منظور اطمینان از تطابق اندازهگیریهای انجام شده با استانداردهای جهانی مورد استفاده قرار میگیرد بنابراین کالیبراسیون دستگاه اندازه گیری شما، چیزی فراتر از یک برچسب روی آن می باشد.

دستگاههای اندازهگیری باید بهطور دورهای کالیبره شوند. گذشت زمان، فرسودگی، حوادث غیرقابل پیشبینی، باعث میشوند تا قابلیت ردیابی نتایج آنها تا استانداردها زیر سؤال رفته و نیازمند تأیید مجدد باشند. برای تجهیزات کالیبره شده گواهی کالیبراسیون صادر شده و ضمیمه دستگاه میگردد. کالیبره کردن تمام تجهیزات لازم نیست. برخی از آنها ممکن است صرفاً به عنوان نشان دهنده مورد استفاده قرار گیرند. انواع دیگر تجهیزات ممکن است به عنوان ابزار تشخیصی و آشکارسازی به کار بروند. هر گاه وسیلهای برای تعیین قابلیت پذیرش محصول یا عوامل مؤثر در فرایند آزمون مورد استفاده قرار نگیرد کالیبراسیون آن ضرورت ندارد.

تعریف دقیق آزمایشگاه کالیبراسیون در استاندارد ملی ایران به شماره ۴۷۲۳ آمدهاست. کالیبراسیون اجازه میدهد که میزان تصحیح لازم را نسبت به نشاندهی تعیین کنیم. با کالیبراسیون ممکن است خواص اندازه شناختی دیگری نظیر اثر کمیتهای تأثیرگذار نیز تعیین شود.

چرا calibration مهم است؟

کالیبراسیون کمک می کند تا جهان خود را به روز، در حال اجرا و ایمن نگه دارید. گرچه اکثر آنها هرگز آن را درک نمی کنند، هزاران کالیبراسیون هر روز بی سر و صدا در سراسر جهان برای منافع شما انجام می شود. هنگامی که در پرواز بعدی خود هستید یا از دارو استفاده می کنید و یا از یک مرکز هسته ای عبور می کنید ، می توانید انتظار داشته باشید که سیستم ها و فرآیندهای استفاده شده برای ایجاد و نگهداری از آنها بطور مرتب کالیبره شوند تا از خرابی هم در تولید و هم در استفاده مداوم جلوگیری کنید.

اهداف اصلی کالیبراسیون

- برای اطمینان از قرائتهایی که از دستگاه صورت میگیرد.

- برای تعیین درستی مقادیر خوانده شده از دستگاه.

- برای استقرار قابلیت ردیابی دستگاه به استانداردهای مرجع

انواع روشهای کالیبراسیون

- ادواری: که منظور از انجام آن کالیبره کردن تجهیزات براساس دوره زمانی معین شده و ثبت سوابق آن در فرم سوابق کالیبراسیون مربوطه باشد.

- اتفاقی: تجدید کالیبراسیون تجهیزات پیش از موعد مقرر تعیین شده در برچسب کالیبراسیون و پس از انجام تعمیرات اتفاقی.

گواهی های کالیبراسیون

گواهینامه های کالیبراسیون متفاوت است زیرا همه آزمایشگاه های کالیبراسیون از همان استانداردهای صنعت پیروی نمی کنند و بسته به محل کالیبراسیون در هرم کالیبراسیون یا سلسله مراتب نیز متفاوت هستند. به عنوان مثال، گواهی کالیبراسیون مورد نیاز برای مقیاس فروشگاه های مواد غذایی ممکن است بسیار ساده باشد، در حالی که گواهی کالیبراسیون برای تعادل دقیق در یک آزمایشگاه کالیبراسیون ممکن است دارای محتوای فنی بسیار بیشتری باشد. گواهینامه های کالیبراسیون ناشی از یک فرایند کالیبراسیون معتبر، برخی از شرایط بسیار ویژه ای را دارند که می توانید در استاندارد بین المللی ISO / IEC 17025 مشاهده کنید.

تجهیزاتی که مستثنی از کالیبراسیون دوره ای هستند:

- اقلامی که برای انجام اندازه گیری های کمی استفاده نمی شوند

- اقلامی که به ندرت استفاده می شوند اما باید قبل از استفاده کالیبره شوند

- اقلام معین شده به عنوان بدون نیاز به کالیبراسیون

- اقلامی که فقط نیاز به کالیبراسیون اولیه دارند

روش و چگونگی کالیبراسیون:

کیفیت و هزینه کالیبراسیون بستگی به روش کالیبراسیون و تعداد نقاط مورد بررسی دارد. هزینه کالیبراسیون از عوامل مهم و تعیین کننده در انجام آن می باشد . در روش های مختلف کالیبراسیون هزینه ها متغیر است.

سیستم های کالیبراسیون را می توان به چهار گروه زیر تقسیم کرد :

۱- کالیبراسیون جهت بازرسی و تصحیح

باتوجه به نتایج حاصل از بازرسی ،تصحیح اعمال می شود. تا وقتی که خطا در حدود قابل قبول سیستم اندازه گیری باشد، نیازی به تصحیح نیست و از وسیله ی اندازه گیری می توان استفاده کرد. اما اگر خطای مقادیر مورد اندازه گیری از حدود قابل قبول بیشتر باشد اعمال تصمیمات لازم ضروری است.

۲- کالیبراسیون فقط به منظور بازرسی

اگر خطای مقادیر مورد اندازه گیری که از اعمال بازرسی حاصل می شوند در حدود تعریف شده باشد، از دستگاه اندازه گیری می توان استفاده کرد.از آنجا یی که تصحیح ویا تعمیر دستگاه اندازه گیری گران است با بازرسی های دوره ای تا زمانی که خطای وسیله اندازه گیری در حدود تعریف شده باشد استفاده از آن بلامانع است.چنانچه خطاها ازحدود تعریف شده تجاوز کنند وسیله اندازه گیری را باید کنار گذاشت ویا تقلیل رده وکلاس داد.

۳- کالیبراسیون فقط به منظور تصحیح

در این روش بازرسی انجام نمی شود اما تصمیمات لازم جهت رسیدن به مفهومی معادل کالیبراسیون جدید واستفاده از وسیله اندازه گیری انجام می شود. به عنوان مثال تصحیح نقطه صفر وسیله اندازه گیری که به صورت دوره ای انجام می پذیرد، استفاده مجدد از آن را امکان پذیر می نماید.چنانچه نقطه صفر تغییر کرده باشد ، با تصحیح مجدد می توان وسیله اندازه گیری را تنظیم نمود.

۴- عدم کالیبراسیون

در این روش بدون انجام بازرسی و تصمیمات لازم از دستگاه اندازه گیری استفاده می شود . در این حالت به دلیل آنکه مقدار بعضی از خطاهای مشخص دستگاه از حدود کنترل تعریف شده برای وسیله اندازه گیری در فرایند تولید کوچکترند، بدون انجام کالیبراسیون دوره ای از وسیله اندازه گیری استفاده می شود

علت کالیبراسیون:

کالیبراسیون اولیه وسیله اندازه گیری چگونگی کارایی مورد ادعای سازنده را به مشتری نشان می دهد .پارامتر هایی که توسط دستگاه اندازه گیری می شود به استاندارد های اندازه گیری قابل ردیابی ارجاع داده می شود که اگر چنین نباشد اطمینانی به آنها نمی توان داشت.

کالیبراسیون مجدد به خاطر کنترل و نگهداری فرایند های اندازه گیری که با وسیله ی اندازه گیری انجام می شود لازم است . معمولا عدم قطعیت وسیله نسبت به زمان و با استفاده های مکرر از آن افزایش می یابد . شناسایی رشد تدریجی عدم قطعیت و افزایش آن به راحتی توسط کاربران امکان پذیرنیست . آنچه که در اندازه گیری بسیار ضروری است قابلیت ردیابی است .

تعیین فواصل زمانی کالیبراسیون مجدد :

تعیین زمان کالیبراسیون یکی از تصمیمات مهم و قابل توجه است که البته به نظر برخی منجر به اتلاف وقت و پول می گردد. عدم قطعیت های اندازه گیری سبب اتخاذ تصمیمات نادرستی می شود که این تصمیمات نادرست، ناشی از نتایج اندازه گیری فریبنده می باشد.

تعیین حداکثر زمان فواصل کالیبراسیون دوره ای دستگاههای اندازه گیری یکی از عناصر مؤثر در یک نظام کالیبراسیون است. عوامل زیادی در تعیین این زمان مؤثرند که مهمترین آنها موارد زیر است:

- نوع وسیله (دستگاه)

- پیشنهاد و توصیه کارخانه سازنده

- روند دادههای به دست آمده از روی سوابق کالیبراسیونهای قبلی

- سوابق تعمیر و نگهداری دستگاه

- طول زمان استفاده تعداد دفعات استفاده و چگونگی استفاده از دستگاه

- میزان گرایش به فرسودگی و تغییر تدریجی ویژگیهای مترولوژیکی با گذشت زمان

- تعداد دفعات و کیفیت بازرسی تجهیزات در داخل سازمان

- تعداد دفعات تست ضربدری دستگاه با دستگاههای دیگر به ویژه در مورد استانداردهای اندازه گیری

- شرایط محیطی (دما، رطوبت، ارتعاش و ...)

- دقت اندازهگیری مورد نظر

بازنگری فاصله زمانی کالیبراسیون

سیستمی که فواصل زمانی بین دو تأییدیه را پس از تعیین اولیه، بازبینی نکند قابل اطمینان نیست. در بازبینی باید دو عامل ریسک و قرار نگرفتن وسیله در محدوده مجاز کارکرد، در فواصل بین مورد تأیید را در نظر گرفت و همچنین هزینه هر بار آزمون و تأییدیه را نیز مورد توجه قرار داد. به منظور بهینه سازی بین هزینه و ریسک، باید تناوب کالیبراسیون به طور مداوم مورد بازنگری قرار گیرد.

دادههای حاصل از سوابق تأیید اندازه شناسی و کالیبراسیون و پیشرفتهای دانش و فناوری میتواند در تعیین فواصل زمانی مورد استفاده قرار گیرد. در تصمیم گیری برای اصلاح فواصل اندازه شناختی، سوابق حاصل از فنون کنترل آماری میتواند مفید باشد. در بازنگری فاصله زمانی، کالیبراسیون تجهیرات به سه دسته تقسیم میشوند:

- عدم تغییر دوره کالیبراسیون؛

- افزایش دوره کالیبراسیون؛

- کاهش دوره کالیبراسیون.

عدم تغییر دوره کالیبراسیون

هر زمان یک ابزار براساس یک رویه مشخص کالیبره شود، اگر خطای ابزار از 80 درصد ماکزیمم خطای مجاز تجاوز نکرده باشد آنگاه بازه زمانی آن میتواند تمدید شود.

افزایش دوره کالیبراسیون

وقتی تجهیزات اندازهگیری مشکلی در عدم پایداری نداشته باشند، بازه کالیبراسیون آنها میتواند طولانی شود. اگر حداقل سه بار از دفعات کالیبراسیون بدون مشکل باشد و مشخصات کالیبراسیون ابزار اندازهگیری با دفعات قبل یکسان باشد میتوان بازه کالیبراسیون را طولانی نمود. باید توجه داشت که طولانی نمودن بازه زمانی کالیبراسیون نباید بیشتر از ماکزیمم بازه زمانی کالیبراسیون تجهیز شود. همچنین در صورتی که ابزار اندازهگیری) اول (که قابلیت پایداری بیشتری دارد به موازات ابزار اندازهگیری (دوم) استفاده شود، میتوان بازه کالیبراسیون (دستگاه دوم) را مطابق )دستگاه اول ( انتخاب نمود. در ضمن، هنگامی که ابزار اندازهگیری در محلی استفاده شود که سازنده آن ابزار، موارد دقیقتر از محل استفاده را پیش فرض قرار دهد، فرکانس کالیبراسیون میتواند افزایش یابد.

کاهش دوره کالیبراسیون

وقتی ابزار اندازهگیری از مشخصات تعیین شده خود انحراف بالایی داشته باشد در صورتیکه خطا بیشتر از 80 درصد خطای مجاز باشد، دستورالعمل زیر باید انجام شود. در مواقعی که این انحراف از طریق خرابی ابزار یا استفاده نادرست از آن ایجاد شود باید علت خرابی یا عدم استفاده صحیح مشخص شود و اقدام اصلاحی لازم و همچنین درصورت نیاز آموزش لازم برای بالا بردن مهارت اپراتور برای جلوگیری از وقوع حوادث مشابه صورت پذیرد. در مواقعی که ابزار به دلیل وجود علل سیستماتیک، انحرافی در آن ایجاد شود، بازه زمانی کالیبراسیون باید به نصف بازه زمانی اولیه تغییر یابد و بررسی شود که آیا بازه زمانی ابزار مشابه نیز باید تغییر کند یا خیر برای مثال، برای تعیین فواصل زمانی کالیبراسیون تجهیزات مطابق استاندارد OIML D 10 به منظور هر یک از عوامل مهم ذکر شده، وزن مشخص و درجه اهمیتی تعیین شده است که وزن فوق برای تمامی تجهیزات ثابت است و درجه اهمیت برای هر کدام از عوامل می تواند متفاوت باشد. در نهایت، مجموع حاصلضرب وزن و درجه اهمیت عوامل، عددی را مشخص میکند که با توجه به قرار گرفتن عدد مذکور در محدوده ذکر شده، دوره زمانی کالیبراسیون تعیین می شود. دوره زمانی کالیبراسیون براساس روش تنظیم پلکانی بازنگری خواهد شد. به این صورت که بعد از انجام فرآیند کالیبراسیون در صورتی که نتایج در محدوده خطای مجاز باشد زمان بعدی کالیبراسیون شش ماه افزایش مییابد و در صورتی که نتایج در محدوده خطای مجاز نباشد زمان بعدی کالیبراسیون شش ماه کاهش مییابد.

مکان کالیبراسیون:

کالیبراسیون در آزمایشگاه های مرجع انجام می پذیرید و یا در محل استفاده دستگاه. بهتر است دستگاه در محل استفاده کالیبره گردد این عمل از مزایای زیر برخوردار است:

- تنش های ناشی از جابجایی وسیله به حداقل می رسد

- کاربران می توانند از حفاظت دستگاههای خود مطمئن باشند

- کالیبراسیون در کوتاه ترین زمان خود انجام می گیرد و در عملکرد دستگاه انقطاعی پیش نمی آید

از معایب این عمل می توان به موارد زیر اشاره کرد:

- تغییرات شرایط محیطی روی دستگاه های مرجع ممکن است تاثیر گذار باشد

- ابعاد دستگاه های مرجع ممکن است مشکل ایجاد کند

- کالیبراسیون در محل، هزینه های اضافی دربر دارد

وضعیت کالیبراسیون :

پس از انجام کالیبراسیون وضعیت کالیبراسیون ابزار باید مشخص باشد . این بدین معنی است که به طریقی ابزارهایی که کالیبره شده اند را مشخص کنیم . برای این منظور معمولا از یک برچسب کالیبراسیون استفاده می شود .توصیه می شود که این برچسب با برچسبی که برای شناسایی ابزار استفاده می شود متفاوت باشد . مواردی که باید در وضعیت کالیبراسیون مشخص شوند عبارتند از :

- کالیبره بودن ابزار

- دقت و صحت واقعی ابزار

- تاریخ انجام کالیبراسیون بعدی

- محدودیت های کاربرد و استفاده از ابزار

برچسب های کالیبراسیون

پس از انجام کالیبراسیون برای کنترل و حصول اطمینان از انجام عملیات کالیبراسیون برچسبهای کالیبراسیون بر روی وسیله اندازه گیری شده، نصب می شوند. کلیه دستگاههای تست، بازرسی و آزمون باید دارای برچسب کالیبراسیون باشند تا تعیین شود که دستگاه توسط آزمایشگاه کالیبراسیون بازرسی و کالیبره شده است. بر روی برچسب کالیبراسیون حتماً باید تاریخ کالیبره و انقضای اعتبار آن قید شود، مهر آزمایشگاه کالیبره کننده بر روی آن باشد و در جایی که به وضوح دیده میشود، نصب گردد.

برچسب های کالیبراسیون دارای انواع مختلفی هستند:

- برچسب مخصوص استانداردهای اولیه به رنگ قرمز

- برچسب مخصوص استانداردهای ثانویه به رنگ طلایی

- برچسب مخصوص استانداردهای کاری به رنگ سبز

- برچسب مخصوص کلیه دستگاههای متفرقه به رنگ سفید

- برچسب (No CALIBRATION REQUIRED) NCR مربوط به تجهیزاتی که نیاز به کالیبراسیون ندارند.

- برچسب (CALIBRATION BEFORE USE) CBU مربوط به تجهیزاتی که به ندرت استفاده میشوند.

5- معیارهای انتخاب کالیبره کننده

- نوع کمیت

- نوع تجهیز

- حد مجاز خطا

- هزینه کالیبراسیون

- سیاست سازمان

- داشتن مجوز کالیبراسیون معتبر

- تخصص کالیبره کننده

- تجربه و شهرت کالیبره کننده

- نحوه همکاری کالیبره کننده

- میزان اعتماد به کالیبره کننده

- در دسترس بودن کالیبره کننده

6- مراحل کالیبره کردن

حداقل نیازمندیها برای کالیبره کردن :

- شناسائی تجهیز

- روش معتبر کالیبراسیون

- کالیبره کننده واجد شرایط

- بکارگیری تجهیز مناسب

- قابلیت ردیابی(Traceability ) به استاندارهای بین المللی

- دارا بودن شرایط محیطی مناسب

- تعیین خطای تجهیز

- صدور گواهی کالیبراسیون

- صدور برچسب کالیبراسیون

- نصب برچسب کالیبراسیون

6-1 - شناسایی تجهیز

اولین قدم در کالیبراسیون شناسایی تجهیز است در این مرحله باید موارد زیر مشخص شود :

- کمیت اندازه گیری

- کد مشخصه دستگاه

- نام دستگاه

- گستره اندازه گیری یا گستره کاری دستگاه

- تفکیک پذیری دستگاه

- بهتر است نام سازنده ، شرایط محیطی کار ، انبار داری ، جابجایی و سایر مشخصات فنی نیز مشخص شود .

6-2 - روش کالیبراسیون

روش کالیبراسیون باید مطابق با یک استاندارد یا منبع معتبر شناخته شده باشد . باید بتوان اثبات کرد که این روش در عمل قابل اجراست و درستی و عدم قطعیت یا دقت آن در حد مجاز است .اگر استاندارد معتبری در دست نیست می توان روش خاص آزمایشگاه را بکار گرفت ولی باید تمامی مراحل اعتباردهی (validation) را اجرا کرد.

6-3 – کالیبره کننده

کالیبره کننده باید آموزشهای لازم را دیده و دارای تائید صلاحیت یا دارای مجوز کالیبره کردن باشد .

6-4 تجهیز مناسب

کالیبره کننده باید تمام تجهیزات مورد نیاز کالیبراسیون را در اختیار داشته باشد .

درستی و قابلیت قرائت استاندارد کاری باید حداقل 3 تا 10 برابر تجهیز تحت آزمون باشد.

6-5 قابلیت ردیابی

قابلیت ردیابی ، قابلیت ارتباط دادن مقدار یک استاندارد و یا نتیجه یک اندازه گیری با مراجع ملی یا بین المللی از طریق زنجیره پیوسته مقایسه ها که همگی عدم قطعیتی معین دارند می باشد.

زنجیره ناگسسته مقایسه ها را زنجیره ردیابی گویند .

6-6 شرایط محیطی تاثیر گذار بر کالیبراسیون

- دما

- فشار

- رطوبت

- نور

- صدا

- لرزش

- ذرات معلق در هوا

- جریان هوا

- امواج الکترو مغناطیس

- ترکیب محیط اندازه گیری

6-7 تعیین خطا

می توان خطای اندازه گیری را به دو قسمت تقسیم کرد :

- خطای قابل تصحیح

- خطای غیر قابل تصحیح

بررسی انواع خطا را می توان با تیراندازی به یک هدف مقایسه کرد:

تیراندازی باید با :

دقت (Precision)

صحت (Accuracy)

انجام پذیرد.

درستی وصحت: نزدیکی میان خروجی های یک سیستم نسبت به مبدا مورد نظر.

میزان نزدیکی یک اندازه گیری به مقدار واقعی است. به عبارت دیگر نشان می دهد که در بدترین حالت، یک مجموعه اندازه گیری با چه فاصله ای به مقدار واقعی نزدیک است.

دقت: نزدیکی خروجی های یک سیستم نسبت به یکدیگر.

میزان نزدیکی مجموعه ای از اندازه گیری ها به یکدیگر است. به عبارت دیگر دقت، اطلاعاتی در خصوص تکرارپذیری اندازه گیری به ما می دهد.

خطا : اختلاف مقدار اندازه گیری شده با مقدار واقعی است.

” تفاضل بین مقدار حساب شده یا مشاهده شده و مقدار واقعی آن”

- دقت زیاد (high precision)

- صحت زیاد (high accuracy)

- صحت کم (low accuracy)

- دقت کم (low precision)

خطای قابل تصحیح یک خطای روش مندerror) (systematic است.

خطای روشمند می تواند بصورت :

- ثابت (Constant Error) و یا

- متغییر (Proportional Error) باشد .

در گواهی کالیبراسیون خطای روشمند ( یا تصحیح ) را معمولا در مقابل اعداد قرائت شده می نویسند.

خطای روشمند توسط منابع روشمند خطا ایجاد می شوند. عواملی که تا حدود زیادی و به طور یکنواخت و بدون تغییر و انقطاع بر نتیجه اثر می گذارند. این عوامل باعث می شوند مقادیر خوانده شده از دستگاه اندازه گیری از مقدار واقعی قراردادی استاندارد اندازه گیری فاصله بگیرند.

از جمله منابع روشمند بوجود آورنده خطا عبارتند از : اختلاف ثابت عددی شرایط محیطی از شرایط مرجع و فرسودگی قطعات حساس و اثرگذار بر نتیجه اندازه گیری.

به مقدار خطای حاصل از منابع روشمند، خطای روشمند گفته می شودکه بر حسب یکای اندازه گیری بیان می شود. در صورت بروز و اثبات خطای روشمند باید آنرا تصحیح کرد.

خطای غیر قابل تصحیح یک خطای تصادفی (random Error)است . خطای تصادفی خطائی است که در یک اندازه گیری به صورت تصادفی و پیش بینی نشده ظاهر میشوند که شامل : جریان هوا ، لرزش، سرو صدا، تشعشع و ... می باشد.

- خطا های تصادفی را میتوان با میانگین گرفتن و استفاده از فنون آماری به حداقل رساند.

- این خطا در گواهی ها بصورت های گوناگون بیان می شود .مانند :

تکرار پذیری Repeatability:

میزان نزدیکی بین نتایج اندازه گیری پی در پی ازیک اندازه ده در شرایط یکسان انجام شده باشد.

تجدید پذیری Reproducibility :

به میزان نزدیکی بین نتایج اندازه گیری روی یک اندازه ده در شرایط متفاوت گفته می شود

عدم قطعیت Uncertainty:

پارامترهای مربوط به نتیجه اندازه گیری که پراکندگی مقادیر را ( که میتوان بطور منطقی به اندازه ده نسبت داد) مشخص می کند.

6-7 صدور گواهی

گواهی کالیبراسیون باید حداقل حاوی مطالب زیر باشد :

- شناسایی کالیبره کننده

- کد شناسایی تجهیز

- نام روش و شرایط کالیبراسیون

- خطای تصادفی یا عدم قطعیت کالیبراسیون و خطای روشمند کالیبراسیون

- ردیابی کالیبراسیون با مراکز ملی یا بین المللی

- تاریخ کالیبراسیون

- اعلام نتایج کالیبراسیون

تجهیزات اندازه گیری را از نظر کالیبراسیون و اندازه شناختی بر مبنای خطای مجاز به سه دسته زیر طبقه بندی کرد :

- قبول

- مشروط

- مردود

قبول : خطای بدست آمده کمتر یا مساوی خطای مجاز باشد.

مشروط : هنگامی که برخی از الزامات اندازه شناختی توسط دستگاه برآورده می شود.

مردود : در صورت بیشتر بودن خطای دستگاه از خطای مجاز، دستگاه مردود اعلام می شود و این به این معنی است که حداقل الزامات اندازه شناختی توسط دستگاه رعایت نمی شود.

در این مورد نباید از دستگاه برای اندازه گیری استفاده کرد .

8- ثبت و حفظ ونگهداری سوابق کالیبراسیون

بعداز انجام کالیبراسیون سوابق کالیبراسیون باید نگهداری شود دلایل نگهداری این

سوابق عبارتند از :

- امکان بررسی وضعیت و تغییرات ابزار در طول زمان جهت تعیین توالی انجام کالیبراسیون و نحوه بکارگیری ابزار

- اثبات ادعای کالیبره بودن ابزار

سوابق کالیبراسیون باید موارد زیر را شامل شود :

- اطلاعات شناسایی دقیق ابزار مورد نظر (نوع ، نام ، شماره سریال و … )

- نام مسئول و محل نگهداری

- تاریخی که کالیبراسیون انجام شده است

- نتیجه کالیبراسیون در قالب مقادیر خوانده شده پیش از تنظیم و پس از تنظیم برای هریک از پارامترهای مورد کالیبراسیون (این مورد برای بررسی وضعیت و روند تغییرات ابزار ضروری است)

- تاریخ کالیبراسیون بعدی

- حدود خطای قابل قبول

- شماره سریال استانداردهایی که برای کالیبره کردن ابزار به کار رفته اند

- شرایط محیطی در حین کالیبراسیون

- بیان مقدار خطای احتمالی (در قالب دقت و صحت)

- جزئیات تمامی تنظیمات ، خدمات ، تعمیرات و تغییراتی که انجام شده است

- نام شخصی که عمل کالیبراسیون را انجام داده است

- جزئیات هر گونه محدودیت استفاده

فواید کالیبراسیون

آنچه مسلم است پرداختن قانونمند به کالیبراسیون و برقراری نظام صحیح اندازه گیری فواید زیر را دارد:

- جلوگیری از بین رفتن حقوق مصرف کننده و تولید کننده

- ایجاد اعتماد همگانی در سطح جامعه در فرآیندهای تجاری، خدماتی و بهداشتی

- افزایش اعتبار بین المللی

- گسترش حقوق اجتماعی به عنوان یکی از شاخص های رشد یافتگی اجتماعی- فرهنگی

- ایجاد بستر و فرهنگ قانون مداری جهت حفظ حقوق ملت و دولت

- جلوگیری از ضرر و زیان در تبادلات بازرگانی با سایر کشورها

- ایجاد اشتغال برای شرکت های مجری

اهمیت کالیبراسیون

- دقت در اندازه گیری

- کاهش هزینه های تعمیراتی

- ایجاد اعتماد در جامعه و به خصوص در بیماران

- درمان مناسب بیماران به دلیل کاهش خطای اندازه گیری

- افزایش کیفیت ارائه خدمات

- الزامات ایزو برای کالیبراسیون تجهیزات اندازه گیری

در بسیاری از موارد، اطلاعات حاصل از دستگاه ها اساس و بنیان مسیر درمان پزشک را مشخص می کند و چه بسا انتخاب نادرست شیوه درمان و به کارگیری روش های سعی و خطا از همان اطلاعات نادرست اولیه شکل می گیرد. با توجه به طیف وسیع تجهیزات، کالیبراسیون تنها برای تجهیزات پیشرفته مفهوم پیدا نکرده و حتی وسایل ساده اولیه را نیز در بر می گیرد.

تعمیرات یا نگهداری پیشگیرانه (PM ( Preventive Maintenance

به مجموعه فعالیت هایی اطلاق می شود که در جهت افزایش کارایی و به تعویق انداختن بازه زمانی تعمیرات تجهیزات اجرا می شود. این فعالیت ها شامل کنترل، بازرسی و بازبینی دورهای کمی و کیفی دستگاه، بررسی وضعیت عملکرد آن، بررسی صحت و دقت خروجی های دستگاه (تست کالیبراسیون)، بازبینی ایمنی دستگاه جهت به حداقل رساندن خطرات ناشی از عیوب دستگاه به منظور ارائه خدمات بهتر و انجام فعالیت هایی از قبیل تمیز کاری، روغن کاری یا تعویض قطعاتی که دچار مشکل هستند می شود.

مفاهیم کالیبراسیون

کمیت: مشخصه ذاتی یک پدیده که بتوان آن را از نظر کیفی تشخیص داد و از نظر کمی اندازه گیری کرد مانند جرم و زمان را گویند.

دستگاه کمیت ها: مجموعه ای از کمیت ها که بتوان بین آنها رابطه تعریف شده ای به وجود آورد مانند دستگاه SI

کمیت پایه: کمیتی که مستقل از سایر کمیتها در یک دستگاه کمیتی باشد مانند طول در دستگاه SI

کمیت فرعی: کمیتی که بر مبنای کمیت پایه تعریف شود مانند سرعت (متر بر ثانیه یا کیلومتر بر ساعت و غیره)

کمیت اندازه ده: کمیتی که مورد اندازه گیری قرار می گیرد.

کمیت تأثیر گذار: در اندازه گیری کمیتها، برخی از آنها روی کمیت مورد نظر تأثیر می گذارند و خود مورد اندازه گیری نیستند مانند دما در اندازه گیری طول.

وسیلۀ اندازه گیری: وسیله ای که به تنهایی و یا به همراه با وسایل کمکی برای اندازه گیری با اندازه گیری های مشخص به کار می رود.

محدودۀ مشخص شده اندازه گیری: مقادیر قابل اندازه گیری که در آن ها خطای وسیله اندازه گیری در محدوده مشخص شده قرار می گیرد. حد بالا و پایین قلمرو مشخص شده اندازه گیری معمولاً به ترتیب، ظرفیت ماکزیمم و مینیمم خوانده می شود.

شرایط اندازه گیری مرجع: شرایط لازم برای کاربرد یک وسیله اندازه گیری به طوری که بتوانید به اندازه های تعیین شده اطمینان نموده یا با اطمینان بتوانید اندازه گیری وسایل مختلف را با هم مقایسه نمایید. شرایط مرجع همیشه دارای مقادیر یا محدوده مشخصی است.

تنظیم: عملیات مشخص برای آوردن یک وسیله اندازه گیری با دستگاه در محدوده قابل استفاده برای اندازه گیری یا کاربرد معلوم را گویند.

درستی و صحت: نزدیکی میان خروجی های یک سیستم نسبت به مبدأ مورد نظر را گویند.

دقت: نزدیکی خروجی های یک سیستم نسبت به یکدیگر را گویند.

زینه بندی: بیان کمی یک وسیله اندازه گیری در نشان دادن کوچکترین تفاوت بین دو کمیت نشان داده شده متوالی است. به عبارت دیگر کوچکترین تفاوت با معنی دو کمیت نشان داده شده توسط وسیله اندازه گیری یا کوچکترین قسمت بندی وسیله اندازه گیری است.

عدم قطعیت: پارامترهای مربوط به نتیجه اندازه گیری که پراکندگی مقادیر را (که می توان به طور منطقی به اندازه ده نسبت داد) مشخص می کند.

رواداری (تلرانس): ماکزیمم یا مینیمم انحرافی است که می تواند در مورد یک کمیت اعمال شود. پایداری: توانایی یک وسیله در حفظ خصوصیات اندازه شناختی آن است.

رانش: تغییر کم خصوصیات اندازه شناختی یک وسیله اندازه گیری نسبت به زمان است.

قابلیت ردیابی: ویژگی که به وسیله آن می توان نتیجه یک اندازه گیری را با استانداردهای اندازه گیری (معمولاً استانداردهای بین المللی و ملی) مقایسه کرد.

تکرار پذیری در نتایج اندازه گیری: به میزان نزدیکی بین نتایج اندازه گیری پی در پی از یک اندازه ده که در شرایط یکسان انجام شده باشد گفته می شود.

تجدید پذیری در نتایج اندازه گیری: به میزان نزدیکی بین نتایج اندازه گیری روی یک اندازه ده در شرایط متفاوت گفته می شود.

گستره اسمی: محدوده ای که دستگاه در آن کار می کند.

میزان تغییرات: فاصله بین حدود بالایی و پایینی دامنه ورودی یا خروجی یک وسیله اندازه گیری است.

علت کالیبراسیون

کالیبراسیون اولیه اندازه گیر، چگونگی کارایی مورد ادعای سازنده را به مشتری نشان می دهد.

پارامترهایی که توسط دستگاه اندازه گیری می شود به استانداردهای اندازه گیری قابل ردیابی ارجاع داده می شود که اگر چنین نباشد اطمینانی به آنها نمی توان داشت. کالیبراسیون مجدد به خاطر کنترل و نگهداری فرآیندهای اندازه گیری که با وسیله اندازه گیری انجام می شود، لازم است.

معمولاً عدم قطعیت وسیله نسبت به زمان و با استفاده های مکرر از آن افزایش می یابد. شناسایی رشد تدریجی عدم قطعیت و افزایش آن به راحتی امکان پذیر نیست. آنچه که در اندازه گیری بسیار ضروری است قابلیت ردیابی است. برقراری قابلیت ردیابی که با کالیبراسیون امکان پذیر می شود در کنترل سیستم اندازه گیری و تجارت بین المللی ضروری است.

قابلیت ردیابی عبارت است از: قابلیت ارتباط مقدار یک استاندارد یا نتیجه ی یک اندازه گیری با مرجع های ملی و بین المللی، از طریق زنجیره ی مقایسه ها که همگی عدم قطعیتی معین دارند که به صورت ملی یا بین المللی تعیین یا مشخص می شوند.

از ملزومات هر تحقیقات، طراحی فعالیتهای تولیدی، آزمونهای نهایی و کالیبراسیون تولیدات و تجهیزات قبل از تحویل است. کالیبراسیون تجهیزاتی که در تحقیقات مورد استفاده قرار می گیرند، عدم قطعیت و کنترل رشد عدم قطعیت را مشخص می نمایند و به محقق کمک می کند که به نتایج حاصل از تحقیقات خود اطمینان داشته باشد؛ که نتایج، ناشی از تغییرات واقعی پدیده ها است نه ناشی از عدم درستی در تضمین عدم قطعیت های اندازه گیری.

زمان کالیبراسیون

تعیین زمان کالیبراسیون یکی از تصمیمات مهم و قابل توجه است که البته به نظر برخی منجر به اتلاف وقت و پول می گردد. عدم قطعیت های اندازه گیری سبب اتخاذ تصمیمات نادرستی می شود که این تصمیمات نادرست ناشی از نتایج اندازه گیری فریبنده است.

هدف انجام کالیبراسیون مجدد در فواصل زمانی، بهینه سازی سیستم است؛ به طوری که بین هزینه کالیبراسیون و هزینه های ناشی از عدم کالیبراسیون تعادل ایجاد شود. در حال حاضر برای تعیین فواصل کالیبراسیون مجدد بیشتر به درصد درستی مورد انتظار وسیله های اندازه گیری توجه می شود؛ که این درصد را می توان از مشخصات آن به دست آورد.

برخی از کاربران این درصد را به منظور اطمینان بیشتر از کنترل کیفیت اندازه گیری، ۹۵ درصد و یا بیشتر انتخاب می کنند که آن هم بستگی به سیاست و خط مشی کلی کیفیت در شرکت مربوطه دارد. بنابراین انتخاب این درصد قراردادی بوده و راحت ترین انتخاب قابل قبول ۸۵ تا ۹۰ درصد است.

فرآیند تعیین زمان کالیبراسیون، از محاسبات مشکل ریاضی و آماری است و نیازمند داده های درست و کافی در حین کالیبراسیون است.

مکان کالیبراسیون

کالیبراسیون در آزمایشگاه های مرجع انجام می پذیرد. کالیبراسیون می تواند در مکانی که وسیله اندازه گیری مورد استفاده قرار می گیرد نیز انجام شود.

این عمل از مزایای زیر برخوردار است:

- تنش های ناشی از جابه جایی وسیله به حداقل می رسد.

- کالیبراسیون ساده تر و ارزان تر تمام می شود، چون کالیبراسیون فقط در نقاط مورد نظر شما انجام می شود.

- می توانید از حفاظت دستگاه های خود مطمئن باشید.

- کالیبراسیون در کوتاه ترین زمان خود انجام می گیرد و در عملکرد دستگاه وقفه پیش نمی آید.

از معایب این عمل می توان به موارد زیر اشاره کرد:

- تغییرات شرایط محیطی روی دستگاههای مرجع ممکن است تأثیر گذار باشد.

- ابعاد دستگاه های مرجع ممکن است مشکل ایجاد کند.

- کالیبراسیون در محل، هزینه های اضافی در بر دارد.

روش های کالیبراسیون

به طور کلی کالیبراسیون به سه روش قابل اجراست:

- روش اول کالیبراسیون برای بدست آوردن خطا و ثبت نتایج حاصل است.

- روش دوم، روش اول را در بر گرفته و علاوه بر آن نتایج حاصله با استاندارد و دستورالعمل مقایسه شده و وضعیت وسیله نیز از جهت قبول و یا رد آن مشخص می شود.

- روش سوم، روش دوم را در بر گرفته و علاوه بر آن تنظیم، تعمیر و یا حذف خطای ایجاد شده را نیز در بر می گیرد.

چگونگی کالیبراسیون

کیفیت و هزینه کالیبراسیون بستگی به روش کالیبراسیون و تعداد نقاط مورد بررسی دارد. هزینه کالیبراسیون از عوامل مهم تعیین کننده در انجام آن است. در روش های مختلف کالیبراسیون هزینه ها متغیر است؛ بنابراین لازم است توضیحات بیشتری درباره انواع روش های کالیبراسیون ارائه شود.

انواع سیستم های کالیبراسیون

سیستم های کالیبراسیون را می توان به چهار گروه زیر تقسیم کرد:

١- کالیبراسیون جهت بازرسی و تصحیح

با توجه به نتایج حاصل از بازرسی، تصحیح اعمال می شود. تا زمانی که خطا در حدود قابل قبول سیستم اندازه گیری باشد، نیازی به تصحیح نیست و از وسیله اندازه گیری می توان استفاده کرد.

اما اگر خطای مقادیر مورد اندازه گیری از حدود قابل قبول بیشتر باشد اعمال تصمیمات لازم ضروری است.

٢- کالیبراسیون فقط به منظور بازرسی

اگر خطای مقادیر مورد اندازه گیری که از انجام بازرسی حاصل می شوند در حدود تعریف شده باشد، از دستگاه اندازه گیری می توان استفاده کرد. از آنجایی که تصحیح و یا تعمیر دستگاه اندازه گیری گران است با بازرسی های دوره ای تا زمانیکه خطای وسیله اندازه گیری در حدود تعریف شده باشد استفاده از آن بلامانع است. چنانچه خطاها | از حدود تعریف شده تجاوز کنند وسیله اندازه گیری را باید کنار گذاشت و یا تقلیل رده و کلاس داد.

٣- کالیبراسیون فقط به منظور تصحیح

در این روش بازرسی انجام نمی شود، اما تصمیمات لازم جهت رسیدن به مفهومی معادل کالیبراسیون جدید و استفاده از وسیله اندازه گیری انجام می شود. به عنوان مثال تصحیح نقطه صفر وسیله اندازه گیری را تنظیم نمود.

۴- عدم کالیبراسیون

در این روش بدون انجام بازرسی و تصمیمات لازم از دستگاه اندازه گیری استفاده می شود. در این حالت به دلیل آن که مقدار بعضی از خطاهای مشخص دستگاه از حدود کنترل تعریف شده برای وسیله اندازه گیری در فرآیند تولید کوچک ترند، بدون انجام کالیبراسیون دوره ای از وسیله اندازه گیری استفاده می شود.

وضعیت کالیبراسیون

پس از انجام کالیبراسیون، وضعیت کالیبراسیون ابزار باید مشخص باشد. این به این معنی است که به طریقی ابزارهایی که کالیبره شده اند را مشخص کنید. برای این منظور معمولاً از یک برچسب کالیبراسیون استفاده می شود.

توصیه می شود که این برچسب با برچسبی که برای شناسایی ابزار استفاده می شود متفاوت باشد. مواردی که باید در وضعیت کالیبراسیون مشخص شوند. عبارتند از:

- کالیبره بودن ابزار

- دقت و صحت واقعی ابزار

- تاریخ انجام کالیبراسیون بعدی

- محدودیتهای کاربرد و استفاده از ابزار

نگهداری سوابق کالیبراسیون

بعد از انجام کالیبراسیون سوابق کالیبراسیون باید نگهداری شود. دلایل نگهداری این سوابق عبارتند از:

- امکان بررسی وضعیت و تغییرات ابزار در طول زمان جهت تعیین توالی انجام کالیبراسیون و نحوه به کارگیری ابزار

- اثبات ادعای کالیبره بودن ابزار

سوابق کالیبراسیون باید موارد زیر را شامل شود:

- اطلاعات شناسایی دقیق ابزار مورد نظر (نوع، نام، شماره سریال و…)

- نام مسئول و محل نگهداری

- تاریخی که کالیبراسیون انجام شده است.

- نتیجه کالیبراسیون در قالب مقادیر خوانده شده پیش از تنظیم برای هر یک از پارامترهای مورد کالیبراسیون (این مورد برای بررسی وضعیت و روند تغییرات ابزار ضروری است).

- تاریخ کالیبراسیون بعدی

- حدود خطای قابل قبول

- شماره سریال استانداردهایی که برای کالیبره کردن ابزار به کار رفته اند.

- شرایط محیطی در حین کالیبراسیون

- بیان مقدار خطای احتمالی (در قالب دقت و صحت)

- جزئیات تمامی تنظیمات، خدمات، تعمیرات و تغییراتی که انجام شده است.

- نام شخصی که عمل کالیبراسیون را انجام داده است.

- جزئیات هرگونه محدودیت استفاده

انواع خطاها در کالیبراسیون

خطاها بر حسب تأثیرگذاریشان بر روی نتایج حاصل از اندازه گیری به صورت زیر تقسیم بندی می شوند:

- خطای عمده

- خطا از نظر منشاء و منبع

- خطا از نظر نمایش

خطاهای عمده به سه دسته تقسیم می شوند:

- خطای ناشی از اشتباه: مثلا در جمع چند اندازه اشتباه شود.

- خطای ناشی از حواس پرتی: مثلا عدد ۲۳۳٫۲ به صورت ۲۳۲٫۲ خوانده شود.

- خطای ناشی از استفاده ناصحیح از تجهیزات

خطا از نظر منشاء و منبع به دو دسته تقسیم می شوند:

- خطاهای روشمند (Systematic Error)

- خطاهای تصادفی (Random Error)

خطاهای روشمند (Systematic Error)

خطایی است که در سراسر یک آزمایش ثابت است، مانند دما و رطوبت، در اندازه گیری طول خطای روشمند به سه دسته خطای شخصی، محیطی و دستگاهی تقسیم می شوند.

خطای شخصی شامل خطای پارلکس و خطای درونیابی است. این نوع خطاها را می توانید با ایجاد شرایط محیطی مناسب به حداقل برسانید.

خطای پارلکس

فاصله محدودی بین عقربه و صفحه مدرج وجود دارد. بنابراین اگر قرائت از زوایای مختلفی صورت گیرد نتایج مختلفی حاصل خواهد شد. این نوع خطا با استفاده از یک آینه در روی صفحه مدرج حذف می شود.

خطای درون یابی

هرگاه عقربه دقیقاً در روی علامت درجه بندی صفحه مدرج قرار نداشته باشد، شخص مشاهده کننده بارها مجبور خواهد شد مقدار نشان داده شده را کسری از مقادیر درجه بندی تفسیر نماید.

توانایی در تقسیم بندی چشمی بین درجات محدود است و مطمئن همراه با خطا خواهد بود.

خطای محیطی

۱- رطوبت ۲- فشار ۳- دما ۴- گرد و غبار

خطاهای دستگاهی

١- تراز نبودن دستگاه ۲- بار گذاری نامناسب ۳- فرسودگی

خطاهای تصادفی (کاتورهای یا رندومی) Random Error در کالیبراسیون

خطایی است که در یک اندازه گیری به صورت تصادفی و پیش بینی نشده ظاهر می شود که شامل: جریان هواء لرزش، سر و صدا، تشعشع خطاهای تصادفی را می توان با میانگین گرفتن و استفاده از فنون آماری به حداقل رساند.

خطا از نظر نمایش به دو دسته خطی و غیرخطی تقسیم می شوند.

- خطاهای خطی

هرگاه یک دستگاه اندازه گیری خروجی هایی را ارائه بدهد که با یک روند خطی از مقدار واقعی تفاوت داشته باشد آن را خطای خطی گویند که به دو دسته تقسیم بندی می شوند:

- خطای جابه جائی از صفر: (Zero Shift Error) اختلاف حد بالایی و پایینی مقدار ایده آل و یکسان بوده و فقط نقطه صفر جابه جا شده است.

- خطای دهانه (میزان تغییرات)

- خطاهای غیرخطی

خطاهایی هستند که نتایج داده شده توسط دستگاه اندازه گیری از یک روند مشخصی پیروی نمی کنند. اگر چنین خطایی داشته باشید در دقت دستگاه تأثیر می گذارد و تکرار پذیری را ناممکن می سازد.

نکته: هرگاه چنین مسأله ای پیش آید ابتدا باید دستگاه تعمیر و سپس تنظیم و بعد کالیبره گردد.